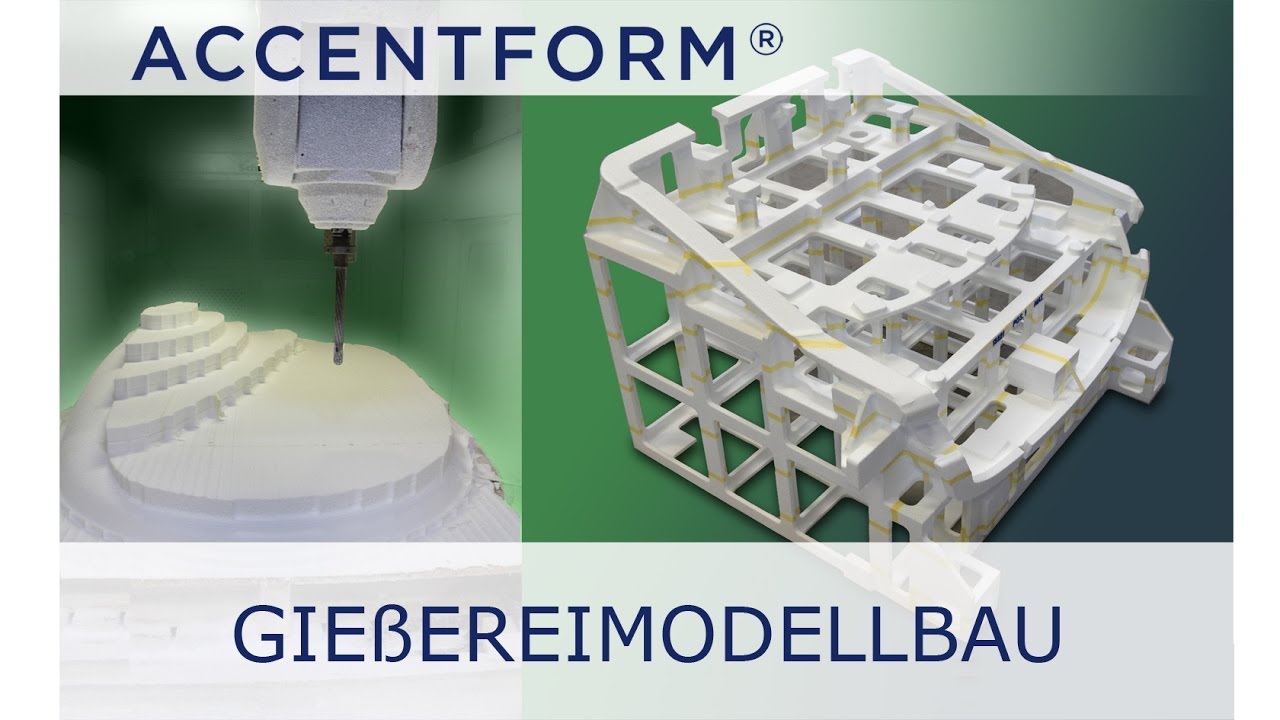

RTM-Verfahren (Resin Transfer Moulding)

RTM-Verfahren (Resin Transfer Moulding)

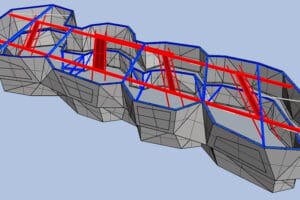

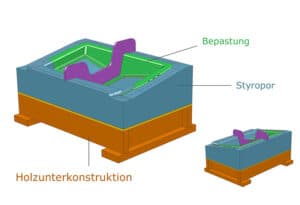

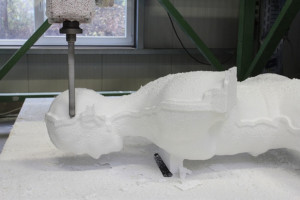

Bei diesem Verfahren wird zuerst das Verstärkungsmaterial in die Form eingelegt. In einem weiteren Schritt wird die Form mit einer Gegenform verschlossen. Anschließend wird flüssiges Harz unter Druck in die geschlossene Form injiziert.

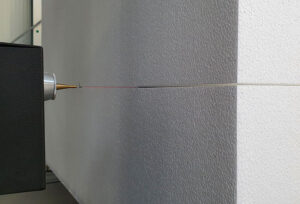

Durch RTM-Verfahren hergestellten Produkte haben eine sehr hohe beidseitige Oberflächenqualität. Die Bauteile verfügen über eine homogene, glatte hoch verdichtete Struktur und die bestmöglichen mechanischen Eigenschaften. Die Oberfläche kann durch Auftragen eines Gelcoats in das Werkzeug eine weitere Verbesserung erhalten.

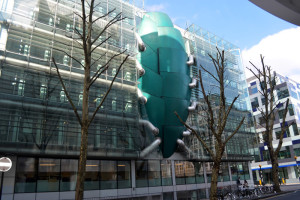

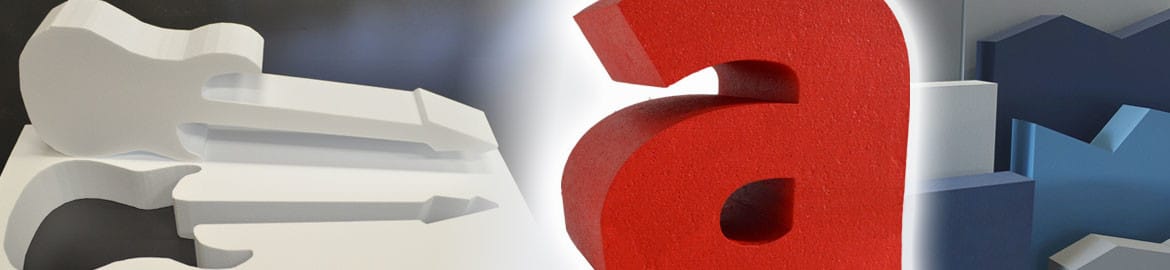

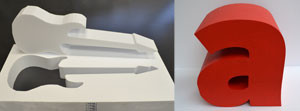

ACCENTFORM stellt für industrielle Abnehmer und Großhandelskunden aus dem Automobilbereich Spezialanfertigungen aus glasfaserverstärktem Kunststoff (GFK) her: vom Karosserie-Ersatzteil über komplexe Karosserie-Tuningteile oder Verkleidungen für Nutzfahrzeuge bis hin zu kompletten Karosserie-Serien.

Das RTM- Verfahren bietet durch die konzipierte Fertigungsstruktur den Vorteil, dass eine feingliedrige Aufgliederung der Arbeitsinhalte erfolgen kann. Dadurch ist es möglich Mitarbeiter schnell und sicher in die einzelnen Fertigungsschritte einzuarbeiten. Dieses gewährleistet eine prozeßsichere Fertigung und hohe Flexibilität in der Ausbringungsmenge.

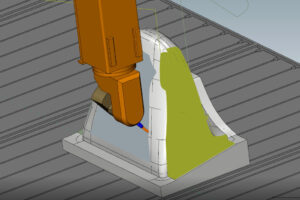

Nach der verfahrenstechnisch notwendigen Besäumung – die bei ACCENTFORM mittels Roboter erfolgt – werden an den Karosserieteilen auf der Innenseite Verstärkungs- und Adaptionsteile eingeklebt. Um eine dauerhafte und sichere Klebeverbindung zu gewährleisten, werden die KTL-beschichteten Metallteile mittels eines 2K MMA-Klebstoffes verklebt.

Die GFK-Flächen bis zu einer Größe von 2,0 x 3,5m lassen sich in Stückzahlen von über 250 Einheiten pro Jahr im herkömmlichen RTM-Verfahren äußerst wirtschaftlich produzieren. Anhand der Fotostrecke und unseres Videos kann man die einzelnen Produktionsschritte vom Zuschnitt der Glasfasermatte, über die RTM-Injektion und Montage der Bauteile bis zur Auslieferung der GFK-Verkleidungen gut nachvollziehen.

Fertigung im RTM-Verfahren in Bildern:

- Zuschnitt Glasmate

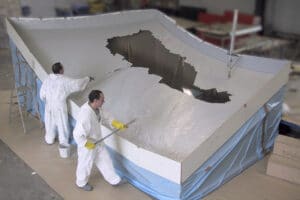

- Lackierkabine – Gelcoat spritzen

- Einlegen des Glasmattenzuschnittes

- Verschließen der Form

- Anschließen der Vakuumtechnik

- RTM – Injektion

- Roboterbeschnitt

- Montage und Prüfen

- Oberflächenfinish – Polieren

- Auslieferung – Transport

Kurzvideo RTM-Verfahren:

Serienteile – REFERENZEN:

RTM-Verfahren (Resin Transfer Moulding)

RTM-Verfahren (Resin Transfer Moulding)